Droste Bejah heeft automatiseren en robotiseren als visie

Tjeerd Fontein is operations manager bij DROSTE BEJAH in Hardenberg. Hij behaalde zijn bachelor-diploma’s bij Hogeschool Saxion (Business Engineering) en Hogeschool Utrecht (Onderhoudsmanagement). Hij werkt ruim 6,5 jaar bij DROSTE BEJAH, waarvan de laatste twee jaar in zijn huidige functie. Hiervoor werkte hij bij Ardagh Group, een internationale producent van onder andere conservenblikken. Fontein heeft de overstap gemaakt van een beursgenoteerd bedrijf naar het mkb, een familiebedrijf bovendien. Fontein: ‘Ik ging dus van massaproductie naar kleine oplagen. Naar een bedrijf waar de lijnen kort zijn, met een directeur-eigenaar, Eddy Droste, die investeert in automatiseren en digitaliseren. Waar ik de ruimte heb gekregen om mezelf te ontwikkelen en mijn ervaring uit het grootbedrijf, toe te passen in een kleinere organisatie. Een goede keuze.’

Fontein begon bij DROSTE BEJAH op het moment dat het bedrijf op het punt stond zich verder te ontwikkelen. Investeren in automatisering, verhuizen, uitbreiden. ‘Dat is ook waargemaakt. Het bedrijf is continu in ontwikkeling en ik lever daar een bijdrage aan. Eerst als productieleider, nu als operations manager. Alle operationele activiteiten vallen onder mijn verantwoordelijkheid. We hebben de afgelopen jaren een duidelijke structuur neergezet met specialisten en teamleiders. We zorgen ervoor dat de teams zo zelfstandig mogelijk functioneren, met duidelijke verantwoordelijk-heden en kennisgebieden.’

Willekeur politiek heeft impact op bedrijfsleven

Gevraagd naar de grootste uitdagingen waar het bedrijf voor staat noemt Fontein als eerste de verslechterende economische situatie in Duitsland. ‘Commercieel gezien zijn we deels afhankelijk van de Duitse markt. We leveren daar veel aan producenten van wegenbouwproducten. Maar de wegenbouw in Duitsland staat momenteel onder druk, daar wordt op bezuinigd. Onze omzet loopt hier wat terug. Aan de andere kant zien we dat er in Duitsland wel veel plannen zijn om in de toekomst weer te investeren in infrastructuur. Daar zit voor ons potentie in.’

Zorgen maakt Fontein zich ook over het effect van wet- en regelgeving en vooral de wijzigingen hierin op het bedrijfsleven. Hij illustreert dit met een voorbeeld: ‘Een van onze producten is een dakrandbeveiligingssysteem. Dat vermarkten we onder de naam Roof Safety Systems BV, een aparte tak van DROSTE BEJAH. Voor werk op hellende daken hebben wij een valbeveiliging ontwikkeld. Deze wordt veel gebruikt bij de installatie van zonnepanelen op een schuin dak. Tot voor kort een markt die onder invloed van subsidies en gunstige regelingen voor de consument, vooral groeide. Maar door het afschaffen van de salderingsregeling worden er aanzienlijk veel minder zonnepaneelinstallaties geplaatst. Voeg daar nog de afnemende aandacht voor duurzaamheid in Europa aan toe en we merken dat de vraag nu tanende is,’ aldus Fontein. ‘Of kijk naar de regelgeving en de ophef rondom fatbikes. Wij leveren frames aan Nederlandse producenten, maar ook daar zien we onder invloed van factoren van buitenaf, een dalende vraag. We zijn daarom actief op zoek naar alternatieve producten. Daarbij werken we onder andere samen met stagiairs en studenten van Windesheim. Ook zijn we intern bezig met nieuwe productontwikkeling. Kortom: veranderingen in wetgeving en bredere maatschappelijke ontwikkelingen hebben impact op ons bedrijf.’

Kijken naar kwaliteiten, niet naar diploma’s

Net zoals veel andere technische bedrijven vindt DROSTE BEJAH het lastig goed gekwalificeerd technisch personeel te vinden. ‘We hebben binnen ons bedrijf een ‘technisch hart’: een team van specialisten op diverse gebieden. We willen dat team verder versterken. Omdat het lastig is nieuwe medewerkers aan te trekken, zorgen we ervoor dat het werk aantrekkelijk blijft, zodat medewerkers blijven. Dat doen we door ze meer verantwoordelijkheid te geven en de ruimte om te groeien. Als we wel nieuwe medewerkers vinden, vormen leeftijd of opleidingsniveau voor ons geen belemmeringen. We kijken vooral naar iemands kwaliteiten en waar hij het beste tot zijn recht komt. Wij vinden het belangrijk dat mensen zich bij ons kunnen ontwikkelen. De prettige werksfeer en het feit dat mensen bij ons kansen krijgen, bindt medewerkers.’

Niet alleen schaarste op arbeidsmarkt reden voor slimmer werken

Al ruim 20 jaar geleden begon DROSTE BEJAH met gerobotiseerd lassen. Destijds was het bedrijf een van de eersten die daarmee experimenteerde. ‘Zeker bij grotere productieaantallen en de behoefte aan constante nauwkeurigheid, was lassen met de hand eigenlijk geen optie. Robotisering was de beste oplossing. Dat veranderde wel het profiel van de medewerkers. Je hebt specialisten nodig die de robots programmeren, instellen en onderhouden. Een productiemedewerker kan een robot bedienen en eenvoudige aanpassingen doen, maar voor de echte configuratie heb je vakkennis nodig. Bovendien, goede laswerkers zijn schaars. Dus als je die specialisten in huis hebt, moet je ze inzetten op die plaatsen waar handlassen de enige oplossing is. Onze robotlasafdeling is weliswaar veel productiever dan de handlasafdeling en zijn de lassen van gelijke kwaliteit, maar voor specials en kleine oplagen heb je een vakman nodig.

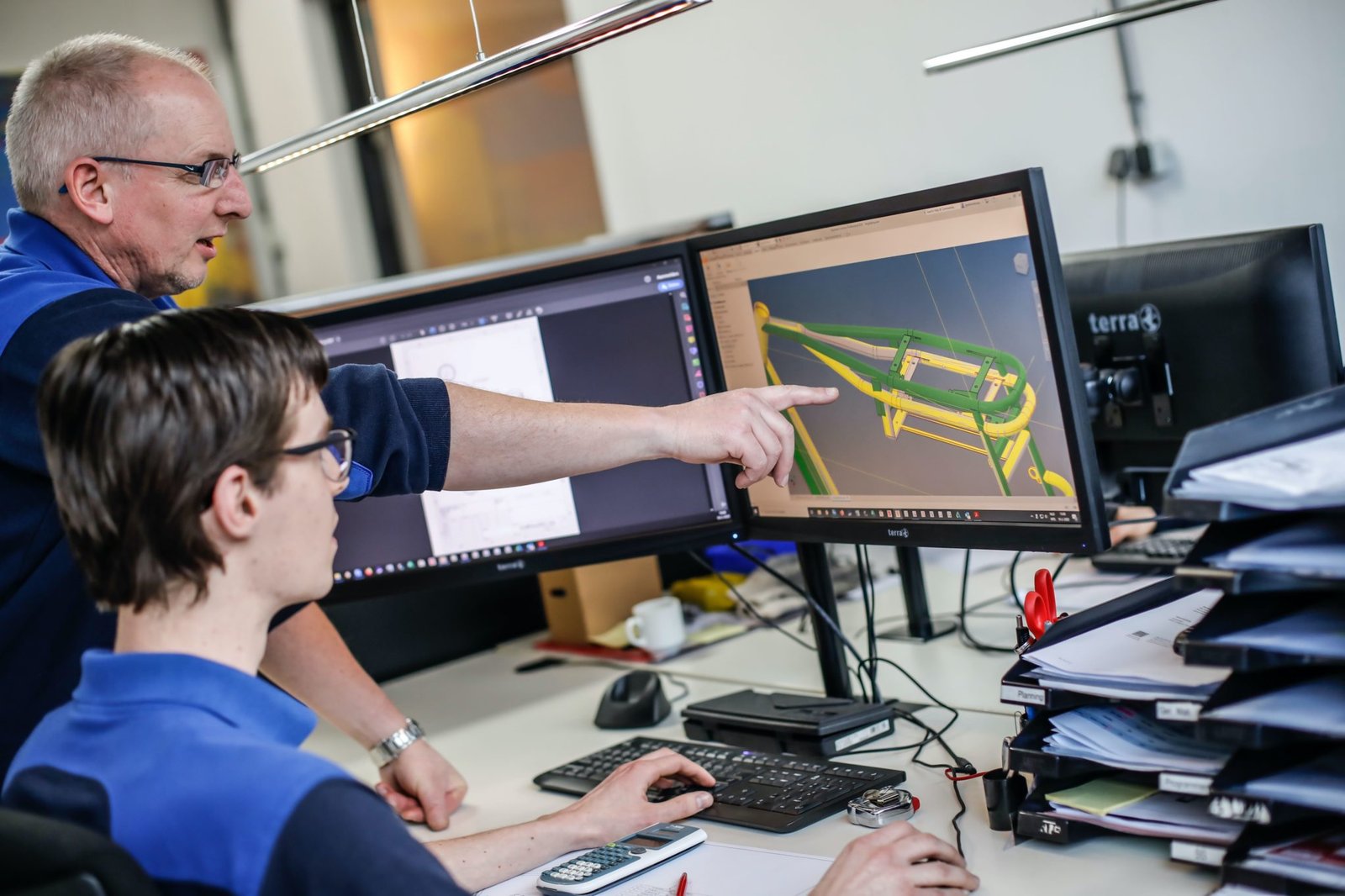

DROSTE BEJAH heeft er, vanuit efficiency-oogpunt voor gekozen om alle bewerkingsmachines – van laser en zaag tot buig- en profielbanken – van hetzelfde merk te nemen: BLM, een Italiaans bedrijf. Daardoor werken ze met één softwarepakket. Dit maakt het trainen van medewerkers eenvoudiger. Datzelfde principe passen ze ook toe bij robotica: alle lasrobots komen van Valk Welding, totaalleverancier van ‘all-in-one’ lasrobotsystemen Zij leveren robots van Panasonic, inclusief de software voor programmering en bediening. Door trouw te blijven aan één leverancier, houdt DROSTE BEJAH het systeem eenvoudig en beheersbaar.

Van robot naar cobot, met hulp van Perron038

Na jarenlange ervaring met robots, DROSTE BEJAH heeft er tien, zag het management kansen in de inzet van cobots. Op dit moment gebruiken ze twee cobots voor het verplaatsen van onderdelen. Fontein: ‘We waren benieuwd welke andere opties cobots bieden, bijvoorbeeld op het gebied van assemblage. Daarom zijn we samen met Perron038 en Windesheim een verkenning gestart. Ons projectidee was: kunnen we repeterend montagewerk overdragen aan een cobot? In het eerste semester hebben multidisciplinaire studententeams zoals elektrotechniek, werktuigbouwkunde en mechatronica, dit als gezamenlijk project opgepakt binnen het programma 'Fabriek van de Toekomst'. Vervolgens is een student ermee verdergegaan als minorproject. Hij werkt nu aan het vereenvoudigen van de montageopstelling zodat deze als demonstrator gebruikt kan worden bij Perron038. In september start een nieuwe groep studenten met het volgende ontwikkelstadium. Ondertussen zijn wij bezig om onze eigen cobot aan te schaffen zodat we het project daadwerkelijk bij ons in bedrijf kunnen brengen.’

Ook IQonIQ speelt een rol in dit project waarbij gebruik gemaakt is van de cobot-pool van IQonIQ. Een van hun cobots staat bij Perron038. ‘Zo konden we snel schakelen en al tijdens de onderzoeksfase een opstelling bouwen en testen. De laatste stap is nu het operationeel maken van de opstelling binnen ons eigen bedrijf,’ vertelt Fontein, die hierover nog het volgende opmerkt: ‘Wat ik vooral belangrijk vind om te benadrukken, is dat de begeleiding van studenten grotendeels via Perron038 loopt. Dat is een groot voordeel. De studenten zitten op locatie in Zwolle, waar ze ook kruisbestuiving met andere teams kunnen hebben, wat positief werkt. Onze betrokkenheid bestaat uit contactmomenten en af en toe wat technische assistentie. We beschikken over een deskundige technische achterban die meedenkt op momenten dat studenten ergens tegenaan lopen. Het project is tenslotte van ons, dus het is een gedeelde verantwoordelijkheid.’

Van data naar inzicht

Fontein vertelt verder dat de data die ze verzamelen via de softwarepakketten die ze gebruiken willen omzetten naar bruikbare informatie. Dat moet helpen om afgewogen beslissingen te nemen. Dit is eigenlijk de fase waarin we nu zitten: van data naar inzicht. Daarbij kijken ze naar voor- en nacalculatie, machine-omlooptijden en stilstand. Hiervoor werken ze samen met het Fraunhofer Innovation Platform bij Universiteit Twente. ‘We zien steeds weer nieuwe uitdagingen én nieuwe kansen. Je bent als bedrijf nooit klaar. Zodra je denkt dat je het goed voor elkaar hebt, dient de volgende ontwikkeling zich alweer aan.’

Innoveren moet

Als we Fontein vragen op hij tips heeft voor andere ondernemers is hij stellig: ‘Innoveren en digitaliseren is noodzakelijk. Dat moet je doen om concurrerend te blijven en te blijven produceren. Wat mij betreft is het niet de vraag óf je moet beginnen, maar wanneer. Eddy Droste heeft dat al vroeg ingezien en daar altijd op ingezet. Wat hem betreft is digitalisering onlosmakelijk verbonden met toekomstbestendigheid. Iemand die hiermee wil starten raad ik aan te beginnen met een Smart Industry Assessment. Dat helpt om in kaart te brengen waar je nu staat en waar kansen liggen. Maar uiteindelijk draait het vooral om gewoon dóen en dúrven. Je moet ook durven investeren. Een voorbeeld tot slot: onze directeur kocht een cobot van tienduizenden euro’s alleen maar om koffie te zetten. Om te kijken wat we ermee konden. Die zette hij in de kantine met de boodschap: ‘ga er maar mee aan de slag en ontdek wat er mogelijk is.’ Hij heeft vertrouwen dat automatisering waarde toevoegt én dat ons team daar zélf potentie in ziet. Als je alleen blijft twijfelen over rendement, dan komt het nooit van de grond. Begin dus vandaag nog.’

Meer weten wat perron038 voor jou kan betekenen en de innovatietrajecten die in het najaar van start gaan?

Lees hier verder!

OVER DROSTE BEJAH

DROSTE BEJAH in Hardenberg is een metaalbewerkingsbedrijf gespecialiseerd in het buigen van buizen en het vervaardigen van complete lassamenstellingen. Ze produceren zowel onderdelen als systemen. Hun klanten bevinden zich vooral in het OEM-segment (Original Equipment Manufacturer). Zij leveren onder andere aan producenten van agrarische machines, bouwmachines, motorfietsen, spoorwegbeveilingssystemen en dakbeveiligingssystemen.

Hun diensten omvatten onder andere het CNC-gestuurd buigen van buizen, lasersnijden, handmatig, geautomatiseerd en gerobotiseerd lassen (MIG/MAG, TIG), solderen van koper en stansen en assembleren van eindproducten. In het bedrijf werken zo’n 70 mensen, goed voor 65 fte.

Wil je meer informatie over het Assessment of onze andere dienstverlening neem dan via onderstaand formulier contact met ons op!

post_amount: 4

post_amount_origin: 3

Andere ondernemersverhalen die je misschien ook interessant vindt

Robertpack: slimme machines uit Zwolle gaan wereldwijd

EuroMouldings en SenS Interclean: circulariteit in kunststof verpakkingen

R-Vent Netherlands: eerst standaardiseren en optimaliseren, dan pas innoveren

‘Onze twee grootste uitdagingen op dit moment zijn het verhogen van de productiviteit en het vinden van geschoold en gemotiveerd...

3D printen bij Aeronamic: een innovatieve manier om de supply chain te versterken

Aeronamic specialiseert zich in het maken van complexe componenten voor nieuwbouw en onderhoud van systemen in de luchtvaart. Denk aan...

Wil je op de hoogte blijven, schrijf je dan in voor onze nieuwsbrief

Meer weten over onze activiteiten?

Wij staan klaar om jouw ondernemersuitdagingen samen aan te pakken.

Laten we samenwerken!

_0%20(1).png?width=251&height=53&name=Logo%20EU%20-%20verplicht%20bij%20publicaties%20EDIH%20(2)_0%20(1).png)